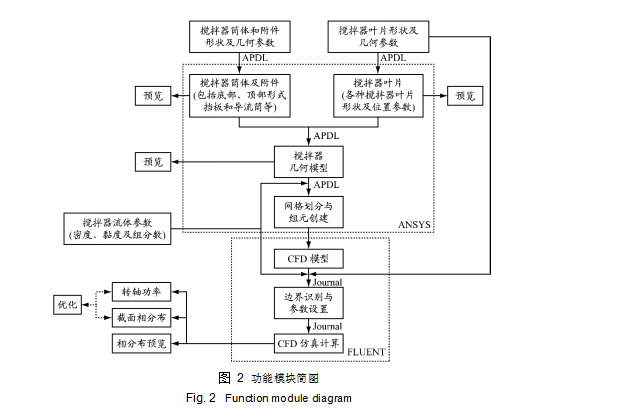

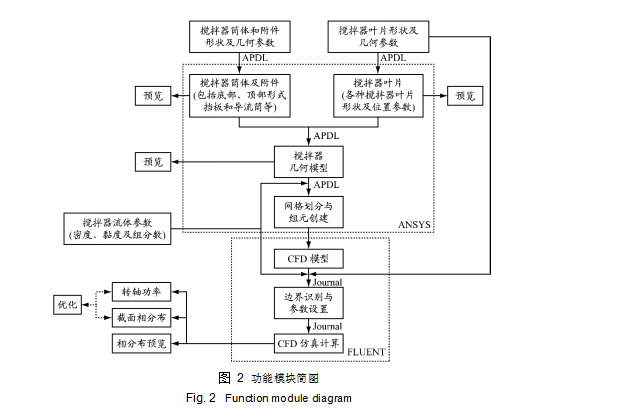

摘 要: 为对搅拌器多相流体间的**终乳化结果进行模拟,结合 FLUENT 与 ANSYS 软件,以 VB 为

前台程序开发搅拌器流场数值模拟软件. 用 VB 开发用户交互界面,通过后台调用 ANSYS 的 APDL

完成前处理模块,实现搅拌器叶片、筒体的建模,网格划分和组元创建;通过后台调用 FLUENT 运行日志文件实现流体流场仿真运算与结果后处理,并以图形和文本输出到 VB 开发的用户界面. 实例表明,与 FLUENT 公司开发的 MixSim 比较,该软件的优势是能模拟出多相流体搅拌后相分布规律;通过改变搅拌器相关参数,容易实现参数的优化,特别是搅拌器叶片转速的优化. 0 引 言 搅拌设备在化工、食品、冶金、造纸、石油和水处 理等行业中应用广泛. [1] 尤其是在化学工业中,搅 拌釜式反应器( 以下简称搅拌器) 是在化工生产中 应用**广泛的反应器之一. 虽然目前对搅拌器已有许多的实验和理论研究,但相关的理论及设计计算方法仍不完善,在工业过程中设计和放大的主要方法依然是半经验的方法,需大量的实验数据和数学模型来描述反应器中的流体运动情况.

随着计算机技术的高速发展,计算机运算速度也大幅提升,使得以计算机数值模拟方式研究搅拌器流场逐渐成为可能. 在多数情况下,对搅拌器的流场模拟能得出许多有用的结果. 如对于多相流问题,可通过流场模拟的方法得出在一定转速情况下多种流体乳化的相分布规律,同时也能得出在该转速情况下的搅拌器运行功率及搅拌混合时间,而这 2 种

结果正是搅拌器设计过程中比较难解决而又必须要解决的 2 个关键问题. 目前,FLUENT 公司已开发有一款专门针对搅拌器流场的数值模拟软件 MixSim,

但 MixSim 只针对单相流场的数值模拟,对于多相流体间的**终乳化结果不得而知.

近年来,G内外许多学者对多相流搅拌混合作

[2]

了大量的实验与数值模拟研究. 陈涛等 以珍珠岩颗粒和清水为材料,通过实验与数值模拟研究在 3

层桨叶作用下珍珠岩颗粒的分布规律,验证数值模

|

|

[3] |

[4] |

[5] |

|

拟的准确性; 闵健 、侯拴弟等 、周G忠等 、 |

|

[6] |

[7] |

的计算流体力学 |

|

JAWORSKI 等 |

和**卫京等 |

( Computational Fluid Dynamics,CFD) 数值模拟与实验研究证明多相流搅拌数值模拟的可行性.

FLUENT 是目前流行的流体仿真软件,其日志文件( Journal) 为 FLUENT 自动化处理提供支持.

[8]

在被 ANSYS 公司收购后,FLUENT 与 ANSYS 软件一道分别成为 ANSYS 公司旗下强大的流体和固体

[9]

仿真软件. ANSYS 软件在参数化建模 方面有着独特的优势,使得 ANSYS 在众多 CAE 分析软件中独*风骚;而 FLUENT 软件本身不具备建模功能,通常都是利用第三方软件 GAMBIT 作前处理,即建模.

结合 FLUENT 和 ANSYS 软件各自的优点以及

FLUENT 被 ANSYS 公司收购的情况,提出用 VB 开

发用户交互界面: 先通过后台调用 ANSYS 运行

APDL,完成 FLUENT 软件的前处理模块,实现搅拌器叶片、筒体的建模,网格划分和组元创建;然后通过后台调用 FLUENT 运行日志文件,实现流体流场仿真运算与结果后处理.

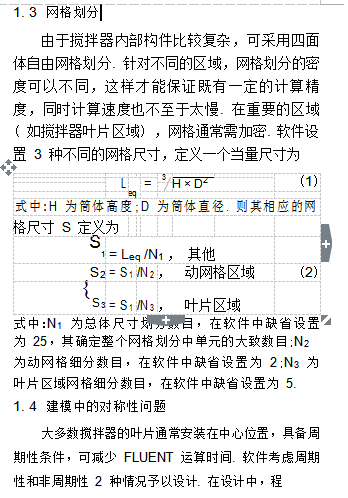

1 ANSYS 几何建模

1. 1 筒体及附件

筒体及附件结构可表示为:筒体 + 挡板或导流筒 + 上封头、下封头. 筒体部分建模相对比较简单;而挡板设计中考虑矩形挡板和椭圆形挡板 2 种挡板

形式,其参数包括挡板几何参数和位置参数. 几何参数中对流场影响较大的是挡板的宽度;挡板的厚度 ( 椭圆挡板为椭圆截面短径) 按默认比例设置;挡板的高度通过位置参数控制,即挡板距离筒体底部和上端部位置进行设置;周向位置采用均布方式;轴向位置通过与筒体壁的距离进行设置. 这样,挡板和导流筒的输入参数几乎一样,在 VB 中可采用同一界

面进行处理. 上、下封头可考虑平底封头、椭圆封头 ( 圆形封头) 以及锥台封头等.

1. 2 搅拌器叶片

搅拌器叶片初步考虑目前常见的 10 余种叶片

[1]

形式. 由于搅拌轴对流场的总体影响相对较叶片的影响低许多,在建模中未考虑搅拌轴建模部分,降低建模的复杂度. 叶片可安装在搅拌器中任意位置处,包括偏心安装和斜插安装等;叶片也可以多种叶片的形式组合安装,只要位置合适、不形成干涉即可. 由此,每个叶片的输入参数除几何尺寸以外,还需几个位置控制参数:距底面高度、偏心距离、轴向安置角、环向安置角以及叶轮转速等. 在 FLUENT

中,软件采用滑移网格法,因此在搅拌器模型建成后,需以一个筒体将叶片包围并从整个模型中分割出来,为形成多参考坐标系下的滑移网格作准备.

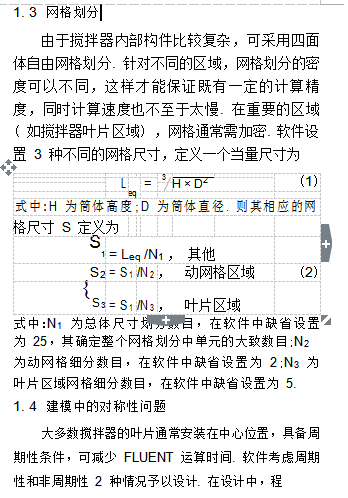

|

|

序自动判断是否满足周期性条件,如果满足,则依据 |

|

|

操作员的设置进行周期性或非周期性计算. |

|

2 FLUENT 中流体及边界条件设置 |

在 CFD 多相流仿真中,通常将固体颗粒作为一种拟流体进行处理. 为较真实地模拟工程问题,推荐的流体为液 - 液 - 气三相,通常设**上层为气相,这样可方便地观测气液分界面流体的波动情况. 当然也可不考虑气相,直接在液面采用对称性边界条件.

综合考虑各种因素,多相流模型采用混合 ( Mixture) 模型;湍流模型采用标准的 k-ε 模型;壁面

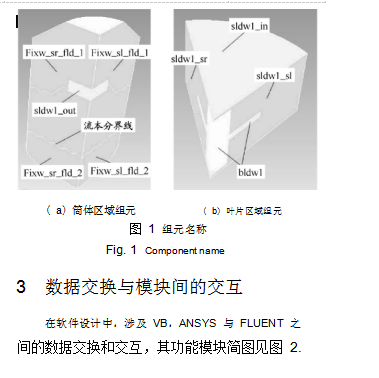

采用近壁条件. 在 FLUENT 中可以识别一些简单的

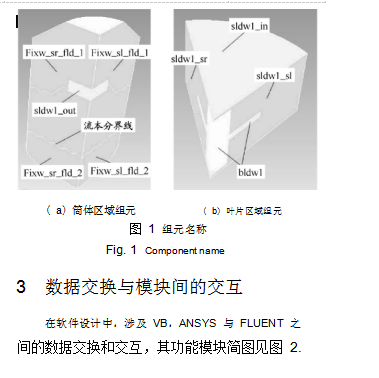

ANSYS 中设置的边界,但在参数化设计时,该方法不易实现. 本文在 ANSYS 中进行所有边界的选择,形成各自的 Component( 组元) ,并按特性命名,以便在 FLUENT 中按名称区分边界并进行设置. 如对于一个对称问题,涉及的部分组元名称见图 1. 图中 sl

与 sr 分别代表周期边界的左、右二侧;in 和 out 分别代表滑移界面的内部和外部;bldw1 代表叶片壁面,其后跟随的数值表示是第几个叶片 ;fld_1 与fld_2

|

代表分属哪个流体区域;fixw 代表与筒体外壁面相 |

|

联系的面;sldw 代表与滑移界面相联系的面等. 依据 |

|

Component 的字母组合即可在 FLUENT 中进行边界 |

|

条件的设置. |

|

|

3. 1 VB 与 ANSYS 之间的交互 |

|

当 VB 调用 ANSYS 进行建模计算时,需判断 |

|

|

|

ANSYS 是否运算完毕,以便进行后续工作. 为此,程 |

|

序设计在生成 ANSYS 的 APDL 程序段末尾加入 2 |

|

条语句:“* create,end_of_file,mac”与“* end”,以 |

|

生成一个空的宏文件“end_of_file. mac”. VB 依据文 |

|

|

|

件夹中是否存在 end _ of _ file. mac 文件来判断 |

|

ANSYS 是否运行完毕. VB 与 ANSYS 之间的数据交 |

换主要用于在 VB 中实现图形预览功能. ANSYS 批

处理运行的语句为“ANSYS _ path ANSYS120. exe

- b - np - i input_file - o output_file”,其中 input_

file 即为 VB 中生成的 APDL 文件,output_file 为输出文件,在此没有特定用途,可任意命名. - np 为并行运算参数,p 为并行运算的数目,对双核和四核

CPU 而言,其分别为 - n2 和 - n4. ANSYS _path 为 ANSYS 可执行文件的路径. 在程序设计中 ANSYS_ path 与 p 的数值通过读取环境变量进行自动设置.

在 VB 运行外部程序时,只需一个 Shell 命令即可.

2. 2 VB 与 FLUENT 之间的交互

VB 与 FLUENT 之间交互,不仅要实现图形预览功能,而且还要读取少量的文本数据,如计算完毕后扭矩数值、某截面的相分布数据以及计算前的边界条件设置等. 同与 ANSYS 交互类似,VB 也通过生成 FLUENT 的 Journal( 日志文件) 来控制其运行、结

果输出,然后在 VB 下实现结果的读取与显示. 运行

日志文件的语句为“fluent_path fluent 3d - hidden

- tp - i input_file - o output_file”. 其中,- hidden

指定在运行 FLUENT 时前台不显示,- tp 为并行运算参数,p 为并行运算的数目. 由于 FLUENT 运行时间较长,需实时显示 FLUENT 的运行进度,可通过读取 FLUENT 下生成的图形文件编号了解程序的运行情况以及判断程序是否运行结束.

3. 3 ANSYS 与 FLUENT 之间的数据交换

FLUENT 提供与 ANSYS 的数据接口. 在划分完网格并进行相关的设置后,通过在 ANSYS 中输入

“Allsel,all”与“CDwrite,db,filename. cdb”2 条命令来输出网格数据文件,然后在 FLUENT 中通过命

令 /file /import /mechanical - apdl /input filename.

cdb 实现网格读入操作.

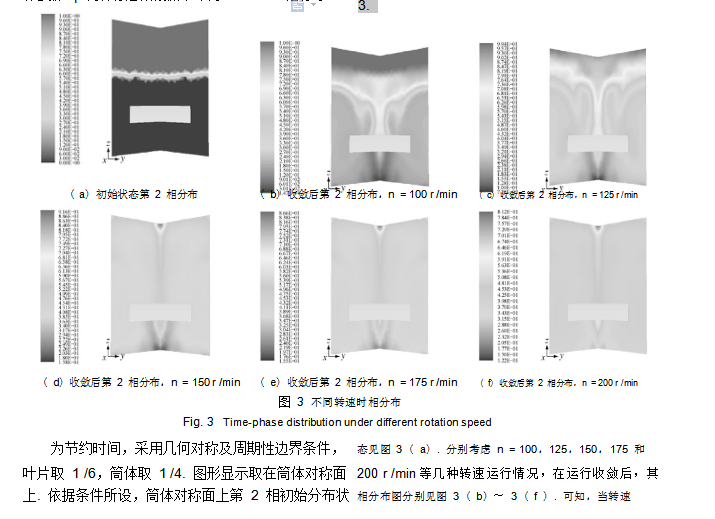

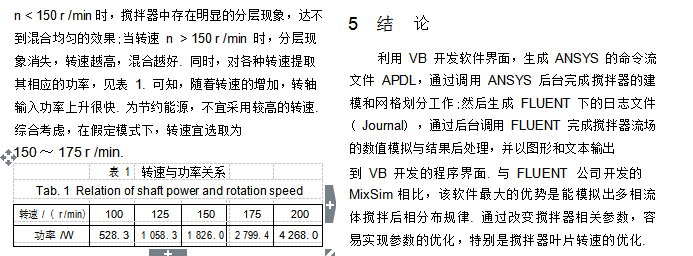

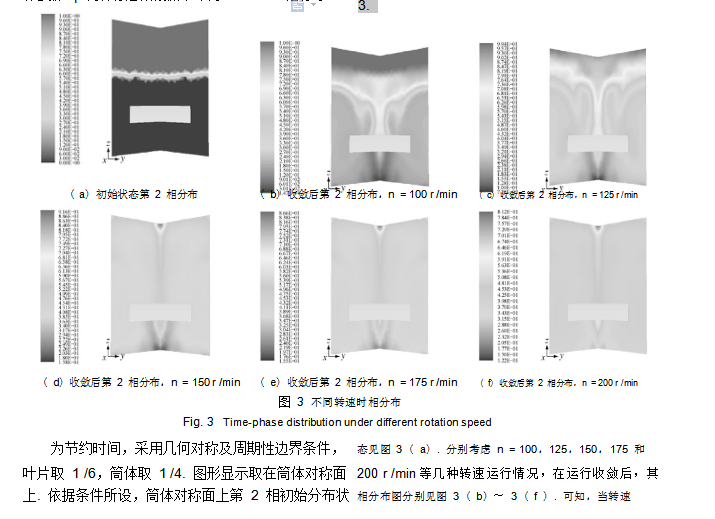

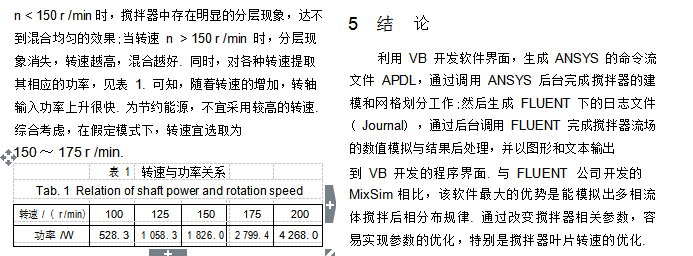

4 运行实例

设计一个筒体,直径为 1 m,直筒部分高为 1 m; 上端采用对称性设置,下端为平底封头;安装一圆盘涡轮式 6 折叶叶片,叶片外径 500 mm,叶片高

120 mm,叶片距离底部 300 mm,中心安装折叶角为 45°. 考虑 2 种流体,其密度分别为 998 kg /m

3 和

950 kg /m

3 ,黏度均为 0. 001 Pa·s;所占容积高度分别为 600 mm 和 400 mm. 不同转速时的相分布见图

3.