摘 要 在 375mm 的搅拌釜内, 对 8种搅拌器进行实验, 考察了搅拌器桨型、转速及密度等操作因素对各种搅拌器的搅拌功率和搅拌时间的影响。研究表明, 综合考虑单位体积的搅拌功率和混合时间, 所提出的二层组合桨的混合效率数 C

e **小, 混合效率**高。

固液悬浮是机械搅拌技术中**常见的单元操作之一, 应用的搅拌器有径向流的, 也有轴向流型的。本文研究的物料为含固量约 10% 的悬浮液,

其密度为 1. 055kg /m

3, 粘度为 27. 5m Pa s。搅拌要求固体均匀悬浮, 罐外壁有加热夹套, 搅拌时物料温度分布均匀, 搅拌的剪切作用要小, 且筒体内不宜设置挡板。为此, 选择了六直叶圆盘涡轮、 45 斜桨以及 M IG 型的搅拌器共 8种进行比较实验。其中 M IG 型搅拌器属于斜叶桨的改型, 在 45 斜桨的前端增加一个与主桨倾斜 90 的小斜叶, 经搅拌轴的旋转, 在釜内形成中心液流向上,周边液流向下的轴向循环流。本文用实验的方法, 对 8种搅拌器的功率消耗、混合时间和混合特性等进行研究比较。在此基础上, 取悬浮液麦汁进行了搅拌特性的比较, 从而选择**佳的搅拌器应用于工业生产中。

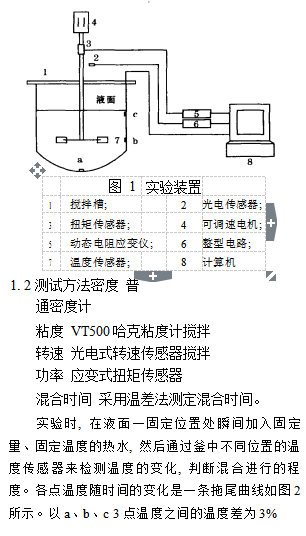

1 实验

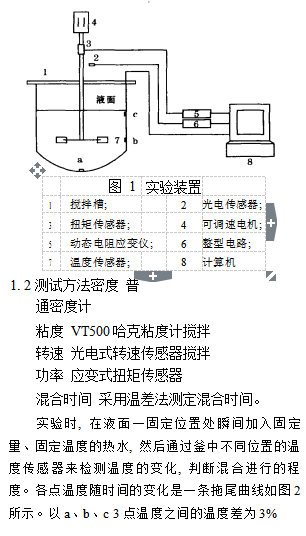

1. 1 实验装置实验装置如图 1。搅拌釜是直径为 375mm

的椭圆底有机玻璃釜, a、b、c 3点温度计分别位于釜底、液面高的一半及液面下 50mm 处。单层搅拌器实验时液位高 375mm, 即液位高与釜径比为 1 1; 二层组合桨实验时, 液位高为 412mm, 与釜径比为 1. 1 1。实验介质分别为清水、食盐水和麦汁。本文主要介绍用清水时的实验情况。

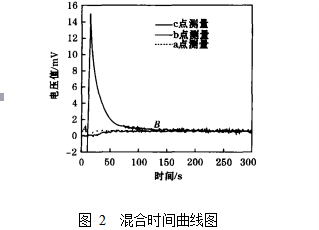

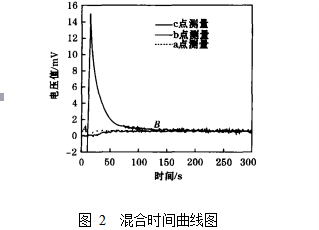

时, 作为达到搅拌要求时的混合时间。图中的 AB 段就是笔者测量的混合时间。

光电传感器获得的基准信号经过整型电路变换成矩形的基准信号; 扭矩传感器的信号经动态电阻应变仪变换与放大的信号以及温度传感器得到的温度信号等都经 AD 采集卡的数模转换后输入计算机处理, 进行实时测量、显示和存储数据。 1. 3 搅拌器的构造与尺寸

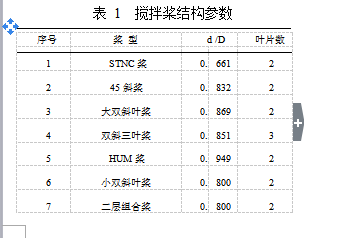

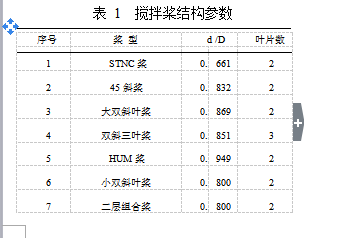

主要从搅拌器的桨型、桨叶数与釜径比 d /D ( 表 1) 等方面考察其功耗和混合特性等。其尺寸比例取自目前生产上常用的比例, 结构形状如图3所示。六直叶圆盘涡轮为径流型, 其余为轴流型。具有很大剪切力的六直叶圆盘涡轮用于该物料的搅拌是不合适的, 这里主要为测量其功率准数 Np 值, 用于和标准实验进行比较。 STNC 桨和 HUM 桨为G外装置的搅拌器, 其余为G内设备常用桨型。上下二层桨为笔者提出的组合桨, 二层组合桨可改变其高径比, 縮少筒体直径, 有利于换热面积的布置等优点。

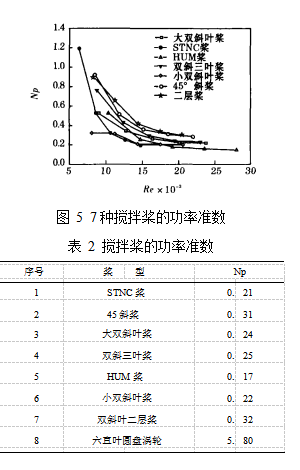

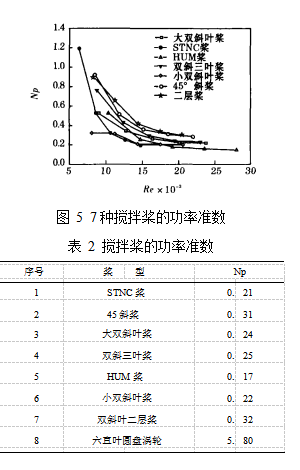

由搅拌功率计算式 P = Np /( n

3D

5 )可知, 功率准数N p 越小, 功率 P 也越小。从图 4和图 5可以看出, 在相同的雷诺数下, HUM 桨的功率准数

为 0. 17, STNC桨为 0. 21, **大的是六直叶圆盘桨

为 5. 8。可见轴流型桨的搅拌功率明显小于径流型桨。HUM 桨的 d /D 大于大双斜叶桨, 而功率

反而小, 原因是搅拌桨叶上的开孔, 明显降低了功率。二层组合桨的搅拌功率大, 是其液面高, 装液量多, 比较时应考虑其单位体积的功率消耗。

2. 2 搅拌器的混合特性混合时间是反映搅拌釜内液体混合效果的重

要参数。本实验采用温差法进行多点测量, 精度较高, 温度传感器信号也便于记录、存储和整

理[ 1]

。

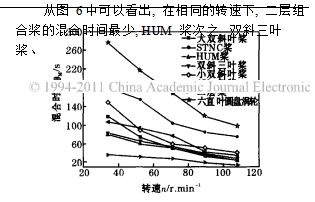

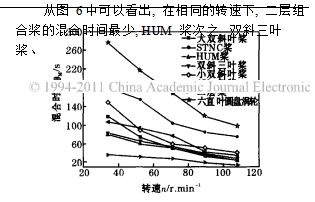

混合时间 M 是指物料通过搅拌使之达到规定混合程度所需的时间。为便于比较, 本实验测量的 M 数值是在相同的测试条件下进行的, M 与 n的关系如图 6所示。

图 6 不同转速下所需的混合时间

大双斜叶桨和小双斜叶居后, 再次是 45 斜桨和

STNC桨, **大的是六直叶圆盘涡轮。在评价搅拌器的混合性能时, 常常采用混合效率数 C e 来比较混合效率的高低

[ 2] , C e 表示流体在一定的流体粘度和混合时间下, 搅拌器所需的单位体积混合能, Ce 越小, 混合效率越高。其定义为:

Ce = M

2 PV /

式中 P V 单位体积的功率, W /m

3;

M 混合时间, s;

物料的粘度, Pa s。

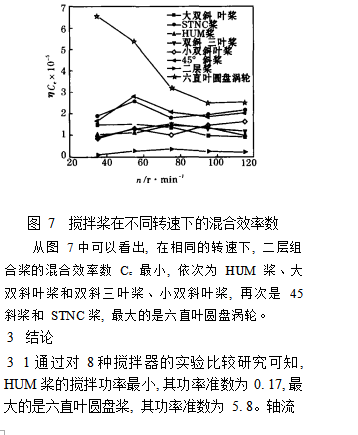

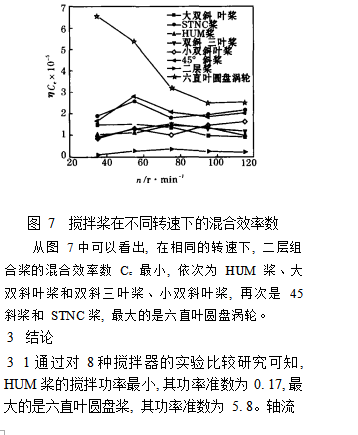

当物料的粘度相同时, 只需考虑混合时间的平方和单位体积功率的乘积。在不同转速下 8种搅拌桨的混合效率数如图 7所示。

型搅拌器的搅拌功率明显小于径流型。

3. 2 HUM 桨的 d /D **大, 而功率消耗反而**小, 这是由于搅拌桨叶上开孔, 既增加搅拌效果又降低搅拌功率。

3. 3 当采用搅拌器的综合性能指标即混合效率数 C e 进行评价时, 笔者提出的二层组合桨的设计是一种很好的选择。具有提高混合效率, 减少占地面积及降低设备投资等优点。